Sebastian Lagatz hat uns einen Bericht zum Umbau einer Daiwa Millionaire erstellt. Viel Spaß beim lesen…

Sebastian Lagatz hat uns einen Bericht zum Umbau einer Daiwa Millionaire erstellt. Viel Spaß beim lesen…

Das Projekt fing recht harmlos an, als René mich bat eine von ihm erstandene Daiwa Millionaire C-VZ 203L zu begutachteten, ob optisch eine Veränderung möglich wäre. Sein Wunsch war, dass die Rolle in Anlehnung an die Daiwa Black Sheep schwarz/dunkel ausfallen sollte. Ein Projekt, das ihn schon seit langem beschäftigte. Die Daiwa Black Sheep wird nicht mehr produziert und wurde nur als Rechtshandversion aufgelegt. Wenige Tage später erhielt ich die C-VZ, der man den Gebrauch deutlich ansehen konnte. Von optischen Mängeln abgesehen war die Rolle in einem guten technischen Zustand.

Die Aufgabe bestand darin, die Rolle neu zu eloxieren, mögliche Beschädigungen zu entfernen und das mechanische Innenleben technisch auf ein höheres Niveau zu bringen. Meine Erfahrung als Rutenbauer kam mir bei dieser Aufgabe sehr entgegen, da das Eloxieren in diesem Themengebiet eine erweiterte Rolle spielt.

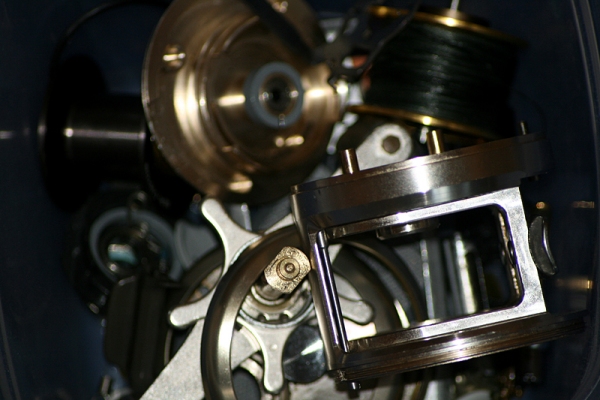

Um die folgenden Arbeitsschritte ableiten zu können, wurde die Rolle demontiert. Leider ließ sie sich nicht komplett zerlegen. Die Bolzen, die unter anderem das mechanische Innenleben fixierten waren mit dem Gehäuse verpresst und der Rollenfuß vernietet. Zudem kamen noch ein Teil der Spulenbremse und ein Magnet der Magnetwurfbremse.

Die Herausforderung bestand hier darin, den späteren Eloxierprozess so sauber, wie nur möglich ablaufen zu lassen. Anders als mal den ein oder anderen Winding Check, wie im Rutenbau üblich, zu eloxieren, besteht hier die Schwierigkeit in der Komplexität der Anbauteile, gepaart mit den teilweise verpressten, bzw. genieteten FE- und CuZn Anbauteilen. Diese dürfen keinesfalls mit dem Eloxalbad in Kontakt kommen, da es dann unbrauchbar werden würde.

Nach einiger Zeit der Recherche bin ich in einem Eloxierforum auf eine brauchbare Lösung gestoßen. Dazu müssten mit die Nicht-Aluminiumteile mit einer Eloxalpaste abgedeckt werden. Für den Rollenfuß wäre mir dies jedoch zu aufwändig. Aus diesem Grund plante ich die Nieten des Rollenfußes auszubohren und diesen vom Gehäuse zu entfernen.

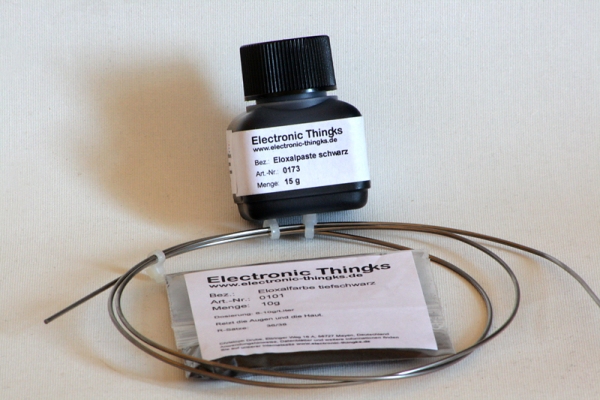

Langsam trudelte auch das Eloxierzubehör der im Internet bestellen Materialien ein.

In einem nahen Autozubehörhandel kaufte ich 3 Flaschen Batteriesäure (H2SO4) und 20l destilliertes Wasser.

Da nun alle Chemikalien und sonstiges Zubehör zusammen getragen waren, konnte die Arbeit beginnen.

Zunächst wurde die Rolle komplett zerlegt und gereinigt. Anschließend wurde der Rollenfuß mechanisch entfernt, was zu meinem Erstaunen in nicht einmal 5min erledigt war.

Jetzt wurde aus Spaß langsam Ernst! Kontaktierte ich zur Vergewisserung noch einmal René, der mir ein weiteres „go“ gab.

In einer hochwandigen Glasschüssel präparierte ich mir eine Natronlauge, in der die Aluminiumteile gebeizt werden sollten. Die Lauge ist ein ganz einfaches Gemisch aus Rohrreiniger aus dem das Metall entfernt wurde und lauwarmen Wasser.

Nach dem Ansetzen kamen die ersten Teile in das Bad. In dem sich schon nach wenigen Sekunden eine Reaktion zeigte. Die Eloxalschicht löste sich langsam, unter einer immer stärker werdenden Abgabe von Wasserstoff auf. Ca. 4-5 min benötigte jedes der 5 Gehäuseteile bis die Schicht entfernt war. Die beiden Außenringe des Gehäuses waren aus einer anderen Legierung und liefen tief schwarz an. Diese Oxidschicht ließ sich mit einer leichten Säure, in Form von Essig leicht entfernen und stellte kein Problem dar.

Jetzt lagen alle Rollengehäuseteile ohne Eloxalschicht und quasi im ungeschützten Rohzustand da, um poliert zu werden. Das Polieren ging mit dem Proxxonpolierset (ähnlich Dremel) nicht so wie ich es mir vorstellte. Das Alu schmierte mehr als das es Blank wurde. So baute ich mir meine eigenen Aufsätze aus einem EVA-Zylinder und 600er und 800er Schleifpapier. Mit dem 600er ließen sich die zahlreichen Kratzer wunderbar entfernen. Das 800er setzte sich im Betrieb schnell mit dem Abrieb des Schleifprozesses zu und polierte das Aluminium auf Hochglanz.

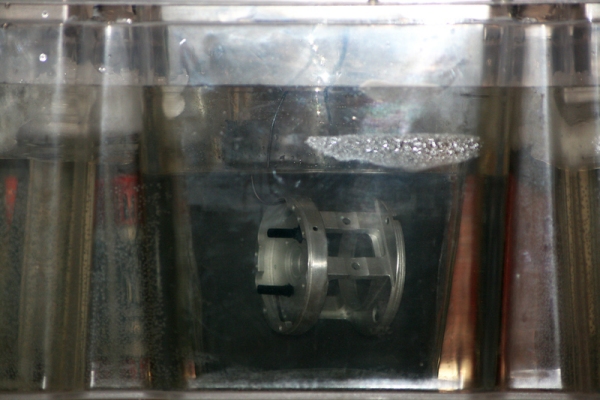

Folgend konnte der finale Teil des Eloxierens beginnen. Zunächst wurden die Anlage und das Eloxalbad vorbereitet. Der Aufbau ist relativ simpel und bestand aus einem Netzgerät, einem großen Kühlgefäß, einem Säuregefäß, Titandraht, einer Bleiplatte und einer Alustange zum Einhängen der Rollenteile.

Das Säurebad und die Kühlung sollten möglichst geringe Temperaturen aufweisen, um ein Aufrauen der Aluminiumoberfläche während des Prozesses zu reduzieren. Dazu wurde das Bad in einem Tiefkühler für rund 1 Stunde auf Temperatur gebracht.

Unterdessen mussten die eingangs erwähnten, mit dem Gehäuse verpressten Nichtaluteile, vor dem Bad so gut es ging geschützt werden. Dies realisierte ich mit der Hilfe von der Eloxalpaste und Schrupfschlauch. Nach dem Trocknen der Paste machte die Isolierung einen guten Eindruck und weckte Vertrauen das Bad nicht zu verunreinigen.

Anschließend kamen die einzelnen Gehäuseteile, befestigt an dem Titandraht, für eine Stunde in das Bad. Aufgrund der Größe der Anlage, ging dies nur partiell.

Während sich die Eloxalschicht wieder neu bildete, wurde in 50°C warmen Wasser das Farbbad gelöst. Dazu wurde das hochpigmentierte Farbgranulat Milligrammweise in dem erwärmten destillierten Wasser gelöst. Parallel präparierte ich das Sealingbad, in dem die jetzt langsam anwachsende Eloxalschicht versiegelt werden würde.

In der Praxis sahen die Schritte wie folgt aus…

Das Bauteil wird aus dem Eloxalbad entnommen ohne es mit den Händen zu berühren, in neutralem Wasser wird die anhaftende Säure gespült und das Bauteil wird solange in das Farbbad gehalten, bis der gewünschte Farbgrad erreicht ist.

Im Anschluss kommt das Bauteil in das kochende Sealingbad, in dem es wiederum 1 Stunde verbleibt. Dabei muss zwingend darauf geachtet werden, dass das Bauteil immer von dem Bad abgedeckt wird. Da es sonst Unterschiede in der Farbgebung geben kann.

Der ganze Prozess, dauert rund 2 Stunden pro Bauteil, verschlingt eine Menge Energie und Wasser. Nur für das Sealingbad benötigte ich 12-13l destilliertes Wasser.

Leider geht nicht immer alles so glatt, wie man es plant! Nach einem langen Tag in der Uni ging es nochmal in die Küche um den Sealingprozess einzuläuten. Nach dem alles zu meiner Zufriedenheit blubberte, war die Couch doch bequemer als das Stehen am Herd. Sodas mich die Couch auch schon alsbald ins Schlummerland lockte. Erst dicker blauer Qualm, der meine Wohnung einhüllte beendete meine Odyssee ins Land der schönen Frauen.

Mit verschlafenen Entsetzen stand ich vor den brutzelten Dingern, welche mal die Gehäuseteile waren. Zum abreagieren ging es erst mal für eine Weile vor die Tür, denn die Wohnung musste erstmal ausgelüftet werden.

Das Aufbereiten des Schadens nahm ca. 6 Stunden in Anspruch und was alles andere als einfach.

Das Ergebnis konnte sich aber sehen lassen.

Anschließend wurde der komplette Prozess des Eloxierens wiederholt und mit einem guten Finish abgeschlossen.

Rein pro forma baute ich die Rolle wieder zusammen um einen optischen und haptischen Eindruck gewinnen zu können

Zufrieden waren wir bei der Begutachtung des optischen Eindrucks nicht. Die Side Plates, das Handle, Spule und Line Guide ruinierten den optischen Eindruck gehörig. Lange waren wir auf der Suche nach einem Weg den Line Guide zu schwärzen. Ideen wie Pulverlackbeschichtung oder Schwarzverchromung haben wir wieder verworfen. Zum einen hatten wir Zweifel bezüglich der Haltbarkeit, zum anderen wären die Kosten unverhältnismäßig gewesen.

Das Handle wurde durch ein Bassart Handle ersetzt, das René im Vorfeld zu diesem Projekt erworben und mit den entsprechenden Knobs versehen hatte.

Passend zum Handle gab es für die Sideplates eigentlich nur eine Lösung: Carbonoptik!

Zum Glück konnte ich von einem Bekannten ein gutes Stück Carbongewebe abstauben. Das Gewebe kam nach dem Eintreffen direkt auf die demontierten Sideplates. Mit Hilfe von 2K Epoxidharz und Folie wurde es grob aufgetragen, im Backofen eingebacken und anschließend an den Rändern fein abgearbeitet. Um den Materialauftrag zu reduzieren wurde es von 1mm auf 5/10 geschliffen und anschließend mit 2k Standox Klarlack 3x lackiert. Die Carbonoptik an den Seiten wertete die Rolle gehörig auf, wie das kleine Schwarze an einer schönen Frau. Gleiches geschah mit dem Clutch, der zum auslösen, des Freilaufs gedacht ist. Er wurde schwarz lackiert und bekam noch ein Inlay aus Carbon.

Für den perfekten Look störte nun nur noch die goldene Spule. Nach wochenlanger Recherche, die die ganze Welt umspannte, gaben wir die erfolglose Suche nach der perfekten schwarzen Spule notgedrungen auf. Ein kurzer Geistesblitz der uns beflügelte, die Spule der Ryoga zu nutzen, hielt die Motivation hoch einen passenden Ersatz für die goldene Spule zu finden. Da René seine Ryoga pimpen wollte, stand genau eine solche Spule zu Verfügung. Zwei Tage später erhielt ich das Päckchen. Es wurde gleich, wie ein Westpaket aufgerissen und die Spule in die Spulenfassung der Rolle eingelegt. Der Durchmesser passte perfekt.

Nur beim Versuch den Seitendeckel aufzuschrauben gab es ein Rückschlag. Die Spule war genau 2mm zu breit.

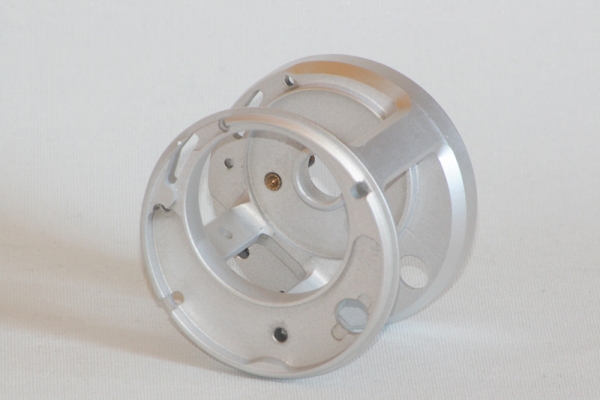

Die letzte Alternative, vor der ich mich drücken wollte, war die Spule neu zu eloxieren.

Die Materialstärke der Spule war kritisch dünn mit nur 4/10 oder 0,4mm. Mein Befürchtung war, dass das Material beim Eloxierprozess zu dünn werden könnte oder gar wegschmoren könnte. Da es zu allem Übel weltweit auch keine Spulen mehr gab, hieß es Hop oder Top.

Aufgrund der Materialstärke gab es nur Spielraum für einen Versuch. Nach dem Abbeizen wurde die Spule in dem anfangs -10°C kaltem Eloxalbad eloxiert, anschließend gefärbt und in dem Sealingbad versiegelt. Alles lief problemlos. Übung scheint hat doch den Meister zu machen.

Jetzt war die Fassade perfekt! Naja noch nicht ganz! René wollte eine maximal personalisierte Rolle haben. Der gewünschte Schriftzug „ KMB`S BLACK SHEEP“ musste auf der Rolle noch untergebracht werden. Als probates Mittel schien mir eine Gravur in Frage zu kommen. Würde diese den optischen Ansprüchen nicht genügen, käme dies einem Scheitern des Projektes gleich. Daher gab ich diese Arbeit in die Hände eines professionellen Graveurs.

Da nicht nur die Optik verbessert werden sollte, ging es an das Pimpen des Innenlebens. Für den maximal weichen Lauf, bestellte ich 5 Boca Orange Seal Keramikkugellager in der sehr hohen Qualitätstoleranzstufe ABEC 7. Diese trafen auch recht zügig zusammen mit dem Boca-Hochleistungsfett ein. Die Lager bekamen jeweils einen Tropfen Hochleistungsleichtlauföl und waren somit fertig für den Einbau. Zusätzlich wurden noch ein paar Getriebeteile, wie das Pinion Gear poliert um auftretende Reibungen möglichst gering zu halten.

Pünktlich nach Fertigstellung der Maßnahmen am Innenleben bekam ich das Gehäuseteil mit der Lasergravur wieder und war begeistert. Eine sehr gute Arbeit zu einem fairen Preis von rund 12€.

Jetzt, wo alle Arbeiten erledigt waren, ging es an den Zusammenbau. Dabei sprang mir noch eine Arretierungsfeder für ein Lager weg, die bis heute nicht mehr aufgetaucht ist. Jetzt stand ich etwas doof da. Zum Glück fand ich ein Stück 15lbs Titaniumvorfach in meiner Kiste. Aus den Stück versuchte ich die Feder nachzubiegen. Wer schon mal versucht hat ein Memory-Metall in Form zu biegen, weiß um die Sorgenfalten die ich seit dem habe ;-). Nach einigen Versuchen hatte ich aber ein zufriedenstellendes Ergebnis und der Zusammenbau konnte abgeschlossen werden.

Optisch als auch technisch konnte die Rolle enorm aufgewertet werden. Bei dem klassischen Spulenlauftest, lief die Spule annähernd eine Minute, ehe sie still stand. Ein Ergebnis, das später auf eine gute Wurfperformance schließen ließ.

Grob überschlagen sind 150€ Materialkosten und unzählige Arbeitsstunden in das Projekt geflossen. Die sich Aufgrund der Einmaligkeit jedoch gelohnt haben.

Vielen Dank und dir René, viel Spaß mit der Rolle!

Sebastian Lagatz

Das Endergebnis….

Hi Luci,

vielen Dank für die geile Zeit und gute Zusammenarbeit! Hat riesigen Spaß gemacht und das Teil ist super geworden.

In Realität besser als die „KMB Black Sheep“, die mir vor Projektbeginn im Kopf umherging!

Bis zum nächsten Projekt.

Viele Grüße

René

Den Dokumentations-/Livetröt gibt es hier:

http://forum.spanish-fishing.de/index.php/topic,5468.0.html

hi, i want to anodize my conquest 300, any tips u can give me?